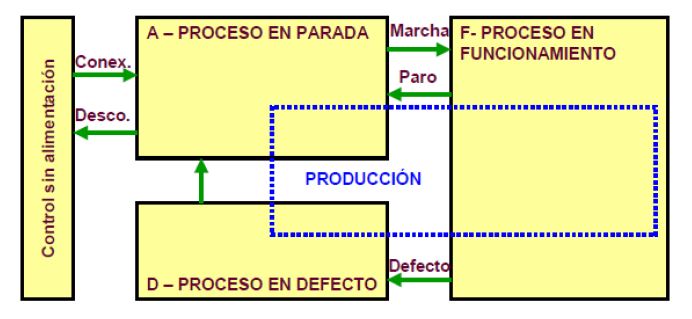

Cuando se habla de automatización industrial, es común toparse con el término “GEMMA”, que podría definirse como una guía para el estudio sistemático de los modos o estados en que puede encontrar cierto proceso de producción automatizado.

En la automatización de una máquina o de un proceso industrial, se necesita prever todos los estados posibles, estos pueden ser:

- Funcionamiento manual

•Funcionamiento semiautomático

•Situaciones de fallo

•Paradas de emergencia

•Puestas en marcha

También, se debe tener en cuenta como prioridad máxima de cualquier proceso automatizado, la seguridad.

Ante una situación de fallo o parada de emergencia, el sistema debe evolucionar a un estado seguro.

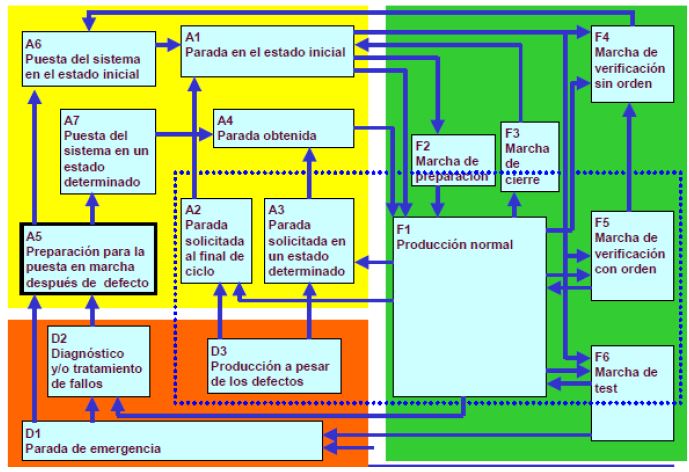

Los modos fundamentales de GEMMA son:

•Proceso en funcionamiento

•Proceso en Parada o Puesta en Marcha

•Proceso en Defecto

PROCESO EN FUNCIONAMIENTO (ESTADOS POSIBLES)

Para este modo se utiliza la letra F. Para la puesta en servicio y funcionamiento normal se tiene:

•F1: Producción normal

– Es el estado en que la máquina produce de forma normal. Se realizan las tareas para las cuales se ha diseñado la máquina.

– Es el estado más importante.

F2: Marcha de preparación

– Se establecen las acciones necesarias para que la máquina entre en producción. Estas acciones pueden ser por ejemplo el precalentamiento, selección de componentes, entre otros.

•F3: Marcha de cierre

– Son las acciones que se deben realizar antes de la parada.

Estas pueden ser vaciado o limpieza antes de parar la planta.

Pruebas y verificaciones

•F4: Marchas de verificación sin orden

– La planta debe realizar cualquier movimiento o determinados movimientos preestablecidos, bajo control del operario.

– Por lo general se utiliza el control manual.

•F5: Marchas de verificación con orden

– La planta ejecuta un ciclo completo de funcionamiento en orden, a un ritmo fijado por el operador.

•F6: Marchas de test

– Se realizan operaciones de ajuste y mantenimiento predictivo.

PROCESO EN PARADA O PUESTA EN MARCHA

•A1: Parada en el estado inicial

– Es el estado de reposo de la planta.

•A2: Parada solicitada al final del ciclo

– Estado transitorio en que la planta termina el ciclo y pasa al estado de parada en estado inicial.

•A3: Parada solicitada en un estado determinado

– Estado transitorio en que la máquina para en un determinado estado que no coincide con el final del ciclo.

– Estado transitorio de evolución al A4.

•A4: Parada obtenida

– Estado de reposo de la planta, diferente al estado inicial.

•A5: Preparación para la puesta en marcha luego de un defecto

– Se realizan las acciones necesarias para la puesta en marcha de la planta luego de un defecto.

•A6: Puesta de la planta en estado inicial

– Se lleva a la planta al estado inicial desde situaciones que son diferentes a las de producción, como control manual o semiautomático, parada de emergencia, etc.

– El resultado final es el estado A1.

•A7: Puesta del sistema en un estado determinado

– Son las operaciones necesarias para que el sistema, cuando no se encuentre en producción, llegue a un estado distinto del inicial para su puesta en marcha.

– El resultado final es el estado A4.

PROCESO EN DEFECTO

•D1: Parada de emergencia

– Estado al que evoluciona un sistema luego de una parada de emergencia.

– Se deben tener en cuenta las paradas y los procedimientos, así como precauciones necesarias para evitar o limitar las consecuencias debidas a defectos.

•D2: Diagnóstico y/o tratamiento de fallos

– Es el estado que permite examinar la máquina luego de un defecto para poder determinar los motivos del fallo.

– Se puede operar con o sin ayuda del operador.

•D3: Producción a pesar de los defectos

– Es el estado que corresponde a casos donde se debe continuar produciendo aunque hayan existido defectos.

GUÍA PARA APLICAR GEMMA A UN PROCESO AUTOMATIZADO

Paso 1: Se determinan los aspectos generales del proceso y se genera el Grafcet de producción normal.

Paso 2: Se determinan los captadores (sensores) y actuadores (accionamientos) adecuados.

Paso 3: Grafcet tecnológico del estado de producción normal.

Paso 4: Se estudia qué estados de GEMMA son necesarios en la automatización.

Paso 5: Se definen las condiciones de evolución entre los diferentes estados.

Paso 6: Se define el mando de control (operador)

– Pulsadores con etiquetas de las acciones asociadas.

Paso 7: Se preparan los grafcets finales.

Paso 8: Se escoge la tecnología de control: número de autómatas programables, los tipos de entradas y salidas, reguladores industriales, bus de comunicación.

Paso 9: Programación.

Paso 10: Se realizan las pruebas necesarias antes de la instalación.

Paso 11: Instalación, puesta a punto y pruebas.